Misura non distruttiva di

DIFFUSIVITA' TERMICA a

su materiali edilizi

LA DIFFUSIVITA' TERMICA a.

La propagazione del calore nei solidi è regolata dall'equazione di Fourier.

![]() ,

(1)

,

(1)

dove a prende il nome di diffusività termica del materiale. Essa dipende linearmente dalla conducibilità termica k ed è inversamente proporzionale alla densità del materiale r ed al suo calore specifico cs.

![]() .

(2)

.

(2)

L'unità di misura della diffusività termica è il m2/sec.

Per poter svolgere l'esperienza abbiamo dovuto fare due importantissime approssimazioni.

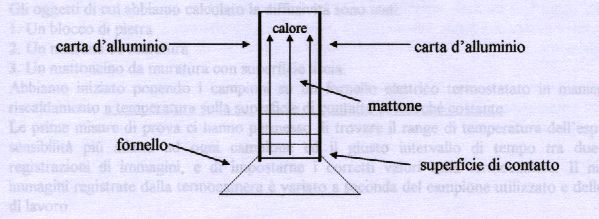

La prima è stata il considerare la propagazione unidimensionale: ciò si ottiene scaldando in modo omogeneo una sola faccia del campione ed isolando con la carta d'alluminio le superfici laterali che non ci interessano, per evitare i fenomeni di irraggiamento che renderebbero la propagazione disomogenea e lasciando libera solo la faccia inquadrata dalla termocamera per lo studio.

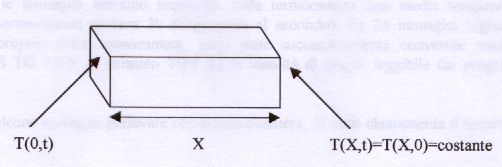

La seconda è quella di considerare il mezzo semiinfinito, perché questo ci permette di poter utilizzare una soluzione analitica nota dell'equazione (1). Per far questo è bastato interrompere le misure al momento in cui la temperatura della zona del campione più lontana dalla sorgente iniziava a salire. A partire da questa condizione, infatti, si instaurano degli scambi di calore tra aria e mattone che non consentono più di utilizzare la semplice soluzione di diffusione del calore in un mezzo omogeneo semiinfinito.

In queste condizioni e grazie alle approssimazioni di mezzo omogeneo e semiinfinito, ci è stato possibile rendere risolvibile l'equazione di Fourier, nel caso di riscaldmento con una sorgente a temperatura costante.

![]() (3)

(3)

dove erf è la cosiddetta 'error function' definita così:

.

(4)

.

(4)

PROCEDURA SPERIMENTALE

Gli oggetti di cui abbiamo calcolato la diffusività sono stati:

Un blocco di pietra

Un mattone da muratura

Un mattoncino da muratura con superficie liscia.

Abbiamo iniziato ponendo i campioni su un fornello elettrico termostatato in maniera da avere riscaldamento a temperatura sulla superficie di contatto presoché costante.

Le prime misure di prova ci hanno permesso di trovare il range di temperatura dell'esperimento, la sensibilità più adatta ad ogni campione ed il giusto intervallo di tempo tra due successive registrazioni di immagini, e di impostarne i corretti valori sulla termocamera. Il numero delle immagini registrate dalla termocamera è variato a seconda del campione utilizzato e delle condizioni di lavoro.

La prima misura è stata quella sul blocco di pietra. L'intervallo di temperatura che abbiamo considerato andava da l9.06°C a 70.26°C, con una sensibilità termica quindi di 0.20°C (la differenza tra due tonalità di grigio successive) ed un'emissività consigliataci e=0.90.

Per il mattone e per il mattoncino la scala di temperatura andava da 20°C a 63.52°C, con una sensibilità di 0.l7°C e un'emissività certificata di 0.81. Per questi campioni abbiamo registrato un'immagine ogni l5 secondi.

Per stabizzare le immagini abbiamo impostato sulla termocamera una media temporale su 8 fotogrammi (la termocamera preleva 30 fotogrammi al secondo). Le 24 immagini registrate nel formato TVS, proprio della termocamera, sono state successivamente convertite mediante il programma 'TVS TO TIFF' in formato TIFF ed in tonalità di grigio, leggibile dai programmi di grafica utilizzati.

Ecco di seguito alcune immagini prelevate con la termocamera. Si vede chiaramente il riscaldamento del mattone.

Nella prima immagine è stato utilizzato uno sfondo riflettente di carta d'alluminio, per poter evidenziare la sagoma del mattone. Così facendo, abbiamo potuto rapportare le dimensioni reali del campione a quelle in pixel sull'immagine digitale.

Per poter utilizzare “TERMOSELECT '99”, il programma che permette l'analisi di determinate aree di immagini, si è resa necessaria un'ulteriore conversione in formato RAW.

TERMOSELECT '99, programma scritto appositamente da noi, ci ha permesso di selezionare fino a venti aree di un'immagine, calcolandone automaticamente la temperatura media. Abbiamo considerato come aree da analizzare opportune 'strisce' a diversa distanza (0,5 cm, 1 cm, 1,5 cm, 2 cm, ecc.) dalla faccia a contatto con il fornello. Il programma automaticamente estende l'anali a tutte le immagini prese a tempi diversi e costruisce un foglio EXCEL su cui analizzare i dati successivamente.

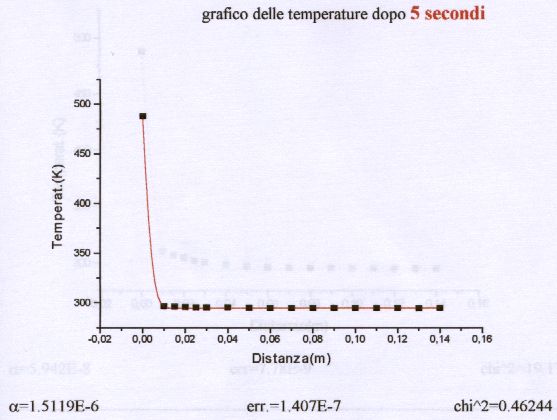

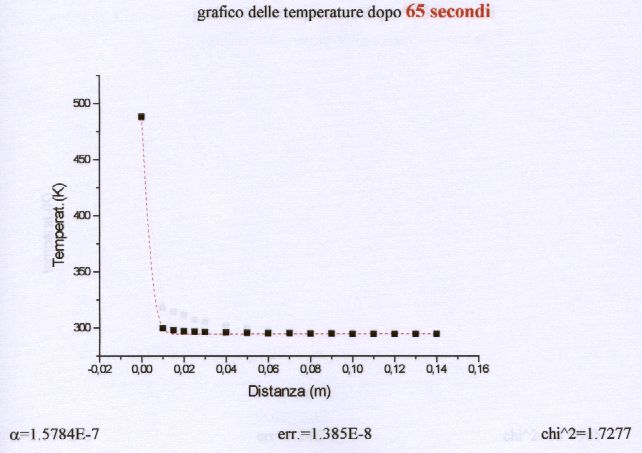

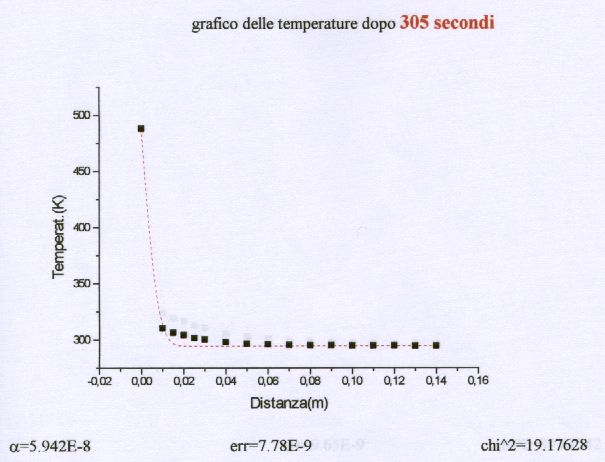

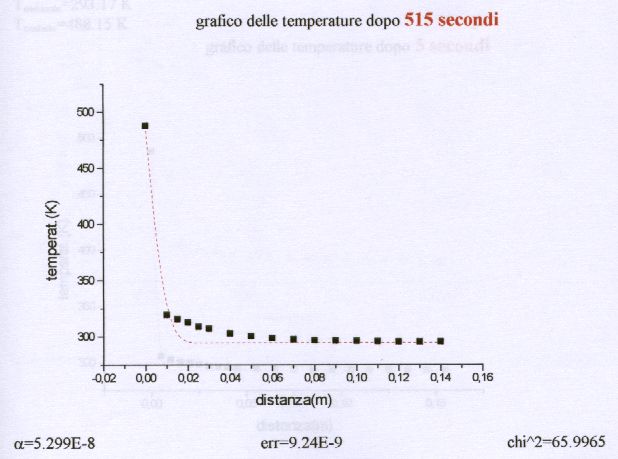

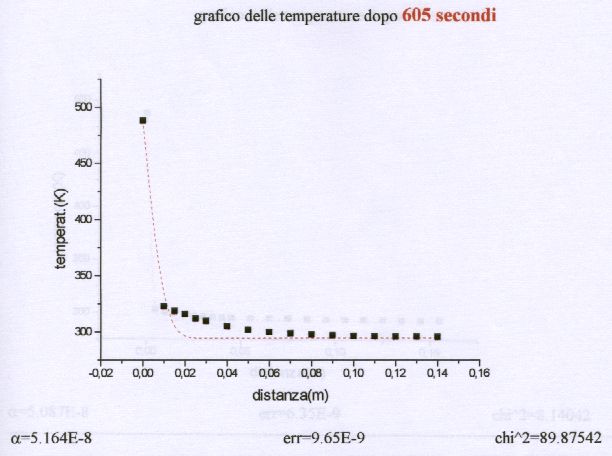

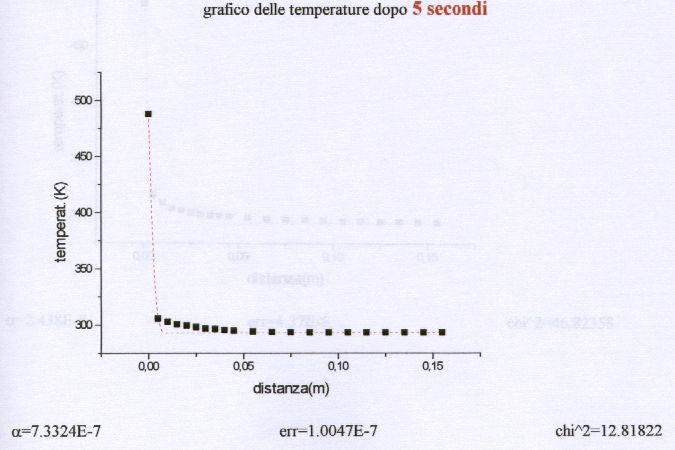

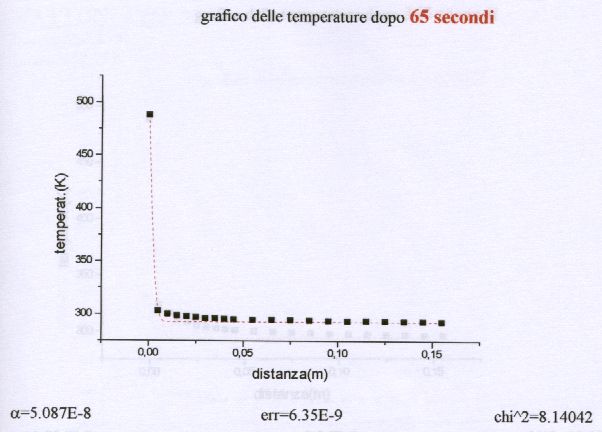

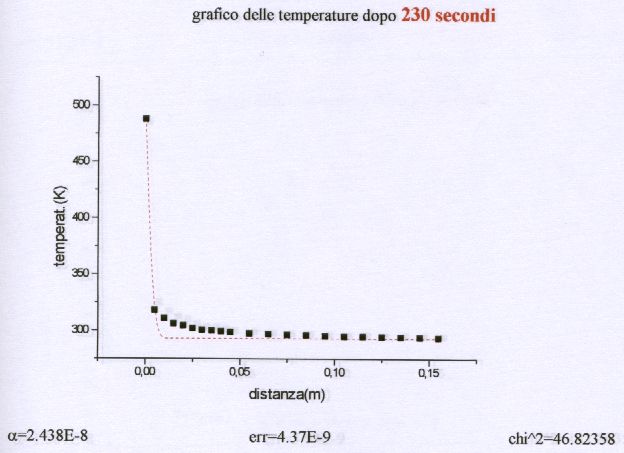

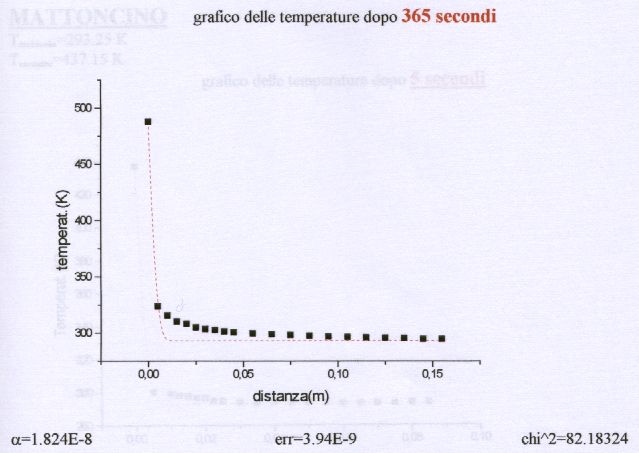

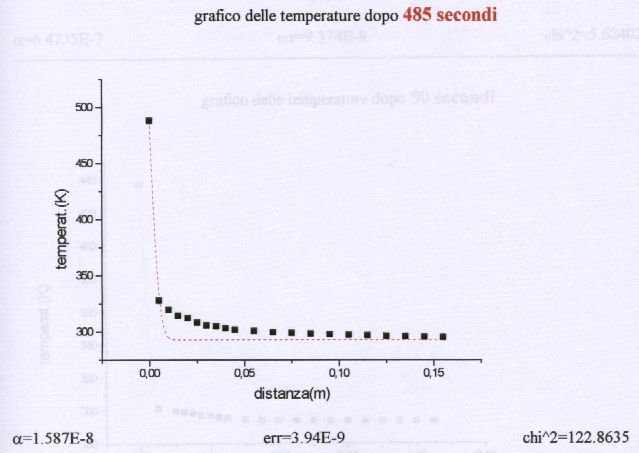

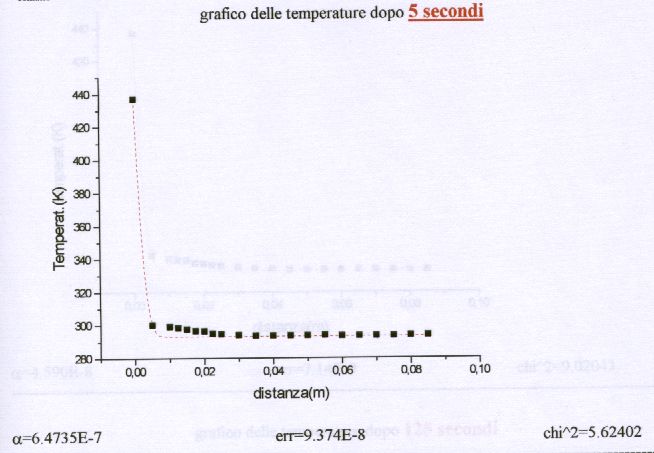

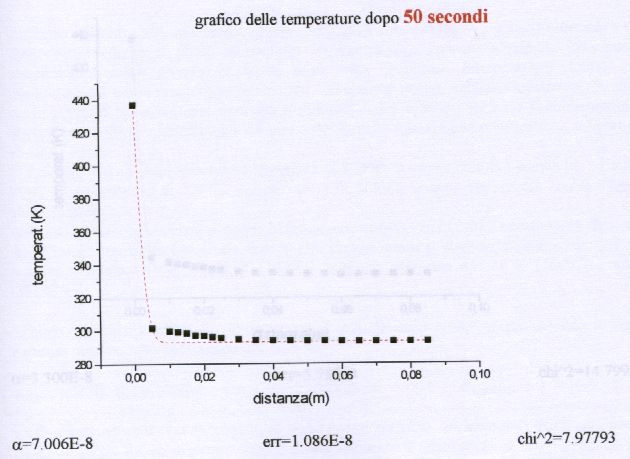

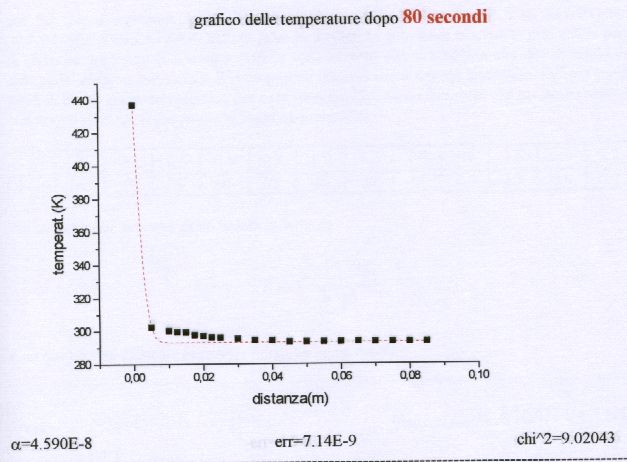

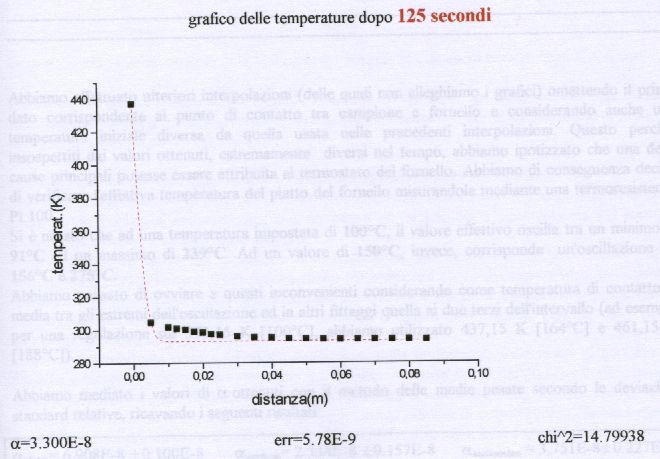

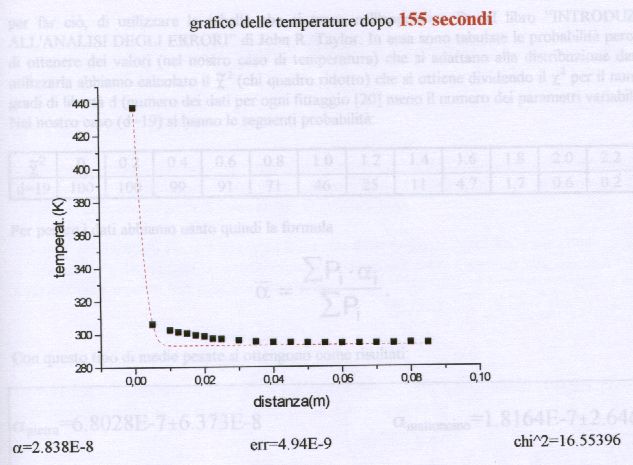

Abbiamo costruito i grafici relativi alle temperature misurate alle varie distanze e per diversi tempi, interpolando poi le curve ottenute con l'equzione (3), utilizzando il programma ORIGIN, che fornisce in uscita, oltre al parametro a, anche l'errore standard ed il coefficiente c2, indice della precisione dell'interpolazione.

Ecco nelle pagine seguenti alcuni dei grafici ottenuti.

PIETRA

Tambiente = 294,6 K

Tcontatto = 488,15 K

MATTONE

Tambiente = 293,17 K

Tcontatto = 488,15 K

MATTONCINO

Tambiente = 293,25 K

Tcontatto = 437,15 K

Abbiamo effettuato ulteriori interpolazioni (delle quali non alleghiamo i grafici) omettendo il primo dato corrispondente al punto di contatto tra campione e fornelle e considerando anche una temperatura iniziale diversa da quella usata nelle precedenti interpolazioni. Questo perché, insospettiti dai valori ottenuti, estremamente diversi nel tempo, abbiamo ipotizzato che una delle cause principali potesse essere attribuita al termostato del fornello. Abbiamo di conseguenza deciso di verificare l'effettiva temperatura del piatto del fornello misurandola mediante una termoresistenza PT 100.

Si e' notato che ad una temperatura impostata di 100 °C, il valore effettivo oscilla tra un minimo di 91 °C ed un massimo di 239 °C. Ad un valore di 150 °C, invece, corrisponde un'oscillazione, tra 156 °C e 275 °C.

Abbiamo pensato di ovviare a questi inconvenienti considerando come temperatura di contatto la media tra gli estremi dell'oscillazione ed in altri fittaggi quella ai due terzi dell'intervallo (ad esempio per una regolazione sui 373,l5 K [100 °C], abbiamo utilizzato 437,l5 K [164 °C] e 461,15 K [188 °C].

Abbiamo mediato i valori di a ottenuti con il metodo delle medie pesate secondo le deviazioni standard relative, ricavando i seguenti risultati:

|

apietra = 6,908 E-8 ± 0,100 E-8 |

amattone = 2,344 E-8 ± 0,157 E-8 |

amattoncino = 3,751 E-8 ± 0,227 E-8 |

I valori così ottenuti non sono coerenti con i

valori calcolati nei 1aboratori degli anni precedenti. Abbiamo perciò

deciso di pesare ciascun dato utilizzando il relativo valore di c2.

Abbiamo pensato, per far ciò, di utilizzare la tabella che si trova

nell'appendice D del libro “INTRODUZIONE ALL'ANALISI DEGLI ERRORI”

di John R. Taylor. In essa sono tabulate le probabilità percentuali

di ottenere dei valori (nel nostro caso di temperatura) che si

adattano alla distribuzione data. Per utilizzarla abbiamo calcolato

il![]() (chi

quadro ridotto) che si ottiene dividendo il c2

per il numero di gradi di libertà d (numero dei dati per ogni

fittaggio [20] meno il numero dei parametri variabili [1]).

(chi

quadro ridotto) che si ottiene dividendo il c2

per il numero di gradi di libertà d (numero dei dati per ogni

fittaggio [20] meno il numero dei parametri variabili [1]).

Nel nostro caso (d=19) si hanno le seguenti probabilità:

|

|

0 |

0,2 |

0,4 |

0,6 |

0,8 |

1 |

1,2 |

1,4 |

1,6 |

1,8 |

2 |

2,2 |

2,4 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

d = 19 |

100 |

100 |

99 |

91 |

71 |

46 |

25 |

11 |

4,7 |

1,7 |

0,6 |

0,2 |

0,1 |

Per pesare i dati abbiamo usato quindi la formula

Con questo tipo di medie pesate si ottengono come risultati:

|

apietra = 6,8028 E-7 ± 6,373 E-8 |

amattoncino = 1,8164 E-7 ± 2,646 E-8 |

|---|---|

|

amattone = 3,4964 E-7 ± 4,723 E-8 |

|

In questo modo i valori ottenuti sono decisamente in accordo con quelli ricavati negli scorsi anni.

Il mattoncino, poiché è dello stesso identico materiale del mattone, dovrebbe teoricamente avere la sua stessa diffusività termica, ma essa è minore presumibilmente a causa di tre fori al suo interno che ostacolano la diffusione del calore.

Possiamo quindi concludere che le nostre misure hanno dato risultati soddisfacenti.

Non è però da dimenticare il fatto che per i dati corrispondenti ai primi istanti di tempo, si riusciva ad avere un'interpolazione molto precisa, con un valore accettabile del c2; col crescere dei secondi, invece, essa diventava sempre meno accurata.

Questo perché le facce del campione non interessanti per l'osservazione non erano isolate perfettamente; infatti la carta d'alluminio è molto riflettente dal punto di vista termico, ma abbiamo trovato una certa difficoltà tecnica a farla aderire perfettamente alle facce dei nostri campioni. Ciò ha causato alcune dispersioni con l'ambiente esterno e quindi una minore validità della prima approssimazione sopra esposta.

Ancora più importante è stata l'altiissima oscillazione della temperatura sulla faccia di contatto tra fornello e campione, dovuta al termostato del fornello. A causa di ciò, infatti, non è più possibile operare in condizione di “riscaldamento a temperatura superficiale costante”, e viene dunque meno una delle due necessarie approssimazioni; anche il nostro rimedio di considerare come temperatura superficiale il valore medio o il valore ai 2/3 dell'intervallo di oscillazione è un'approssimazione che può falsificare notevolmente i risultati.

Pensiamo comunque che, semplicemente disponendo di un fornello più stabile, si riesca ad ottenere una misura della diffusività termica molto più accurata.